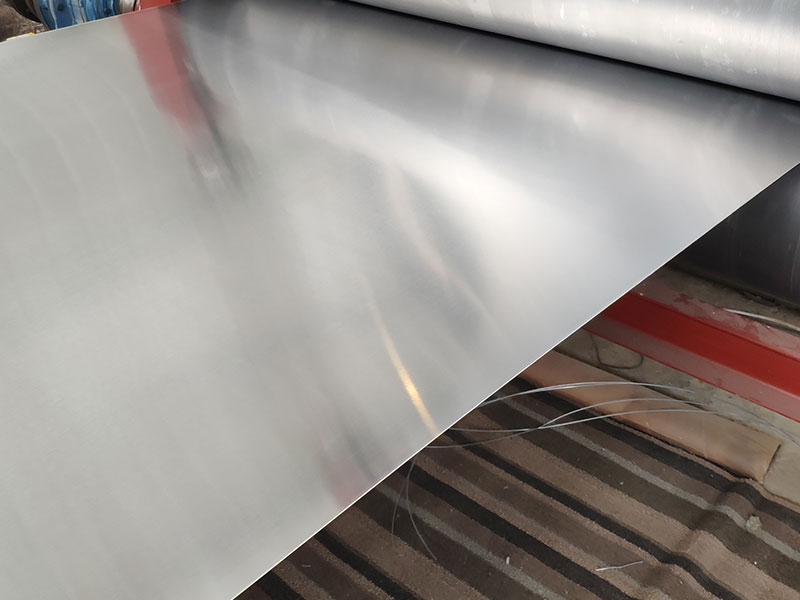

Tôle d'aluminium 1050 1060 1100 H14 H16 H18

Les tôles d'aluminium sont largement utilisées dans toutes les industries en raison de leur combinaison unique de légèreté, de résistance à la corrosion et d'excellente formabilité. Parmi les alliages extrudés populaires, les 1050, 1060 et 1100, combinés à des états comme H14, H16 et H18, offrent des performances variées basées sur la composition et le traitement de revenu.

Les alliages 1050, 1060 et 1100 appartiennent à la série 1xxx, connue pour leur grande pureté (teneur en aluminium minimale de 99 %). Leur résistance exceptionnelle à la corrosion, leur excellente conductivité électrique et thermique et leur ductilité supérieure les rendent idéaux pour diverses applications allant de l'emballage à la construction.

| Alliage | Classification | Fonctionnalité principale |

|---|---|---|

| 1050 | Aluminium commercialement pur | Excellente résistance à la corrosion ; haute formabilité |

| 1060 | Aluminium commercialement pur | Pureté minimale plus élevée, conductivité électrique améliorée |

| 1100 | Aluminium commercialement pur, avec jusqu'à 0,2 % de Cu | Plus grande résistance que 1050/1060 ; bonne résistance à la corrosion, grande ouvrabilité |

Les différences entre ces alliages résident principalement dans les subtiles variations de leur composition chimique qui affectent des paramètres tels que la résistance et la conductivité.

Désignations de trempe : H14, H16, H18

Les codes de trempe indiquent le traitement spécifique de la tôle d'aluminium après laminage pour contrôler ses propriétés mécaniques :

| Caractère | Description | Résistance à la traction typique (MPa) | Effets sur les propriétés |

|---|---|---|---|

| H14 | Trempé et partiellement recuit | Env. 85-110 | Modérément dur ; bonne résistance et capacité de formage |

| H16 | Trempé et quart dur | Env. 125-140 | Dureté et résistance accrues, ductilité réduite |

| H18 | Durci à la contrainte et complètement dur | Env. 160-180 | Dureté et résistance maximales, moindre ductilité |

Ces états offrent la flexibilité nécessaire pour sélectionner le bon équilibre entre résistance et formabilité, en fonction des applications prévues.

Composition chimique

La pureté est un facteur déterminant pour ces alliages dans les applications sensibles à la conductivité électrique ou thermique ou à la résistance à la corrosion.

| Élément | 1050 (% en poids) | 1060 (% en poids) | 1100 (% en poids) |

|---|---|---|---|

| Aluminium (Al) | ≥ 99,5 | ≥ 99,6 | ≥ 99,0 |

| Cuivre | ≤ 0,05 | ≤ 0,03 | 0,05-0,20 |

| Fer (Fe) | ≤ 0,40 | ≤ 0,35 | ≤ 0,95 |

| Manganèse (Mn) | ≤ 0,03 | ≤ 0,03 | ≤ 0,05 |

| Silicium (Si) | ≤ 0,25 | ≤ 0,25 | ≤ 0,95 |

| Zinc (Zn) | ≤ 0,03 | ≤ 0,03 | ≤ 0,10 |

| Autres | ≤ 0,03 | ≤ 0,03 | ≤ 0,05 |

Cette composition chimique rend ces alliages appropriés pour les applications nécessitant de faibles impuretés, une résistance élevée à la corrosion et un usage domestique ou industriel.

Spécifications techniques

Les propriétés mécaniques et physiques diffèrent légèrement en fonction des alliages et de leurs conditions de revenu :

| Paramètre | 1050-H14 | 1060-H16 | 11h00-H18 |

|---|---|---|---|

| Résistance à la traction (MPa) | 85 - 110 | 125 - 140 | 160 - 180 |

| Limite d'élasticité (MPa) | ≥ 35 | ≥45 | ≥ 75 |

| Allongement (%) | 20 - 30 | 8 - 15 | 3 - 6 |

| Dureté (Brinell, HB) | ~30 - 40 | ~45 - 60 | ~60 - 90 |

| Densité (g/cm³) | 2,71 | 2,71 | 2,71 |

| Conductivité thermique (W/m·K) | ~220 | ~220 | ~220 |

| Conductivité électrique (% SIGC) | ~62 | ~63 | ~58 |

Ces spécifications guident les ingénieurs et les fabricants dans le choix des alliages et des états adaptés aux exigences structurelles, résistantes au feu ou conductrices.

Applications courantes

En raison de leurs caractéristiques uniques, les tôles d’aluminium des alliages 1050, 1060 et 1100 servent plusieurs industries aux demandes diverses.

- Alliage 1050 (par exemple, trempe H14) :Largement utilisé dans les applications décoratives, les toitures, les panneaux de plafond, les masques d'équipement chimique et les condensateurs en raison de son excellente résistance à la corrosion et de sa résistance modérée.

- Alliage 1060 (par exemple, trempe H16) :Favorisé dans les industries électriques comme matériau conducteur, échangeurs de chaleur, applications architecturales nécessitant une tension serrée, notamment les réflecteurs de lumière et l'éclairage public en raison de leur pureté et de leur conductivité légèrement meilleures.

- Alliage 1100 (par exemple, trempe H18) :Courant dans la manipulation des aliments et des produits chimiques où une résistance mécanique légèrement plus élevée est nécessaire - idéal pour les ustensiles de cuisine, les tôles de toiture, les panneaux de parement et le matériel de transport ; souvent utilisé là où une grande formabilité et des caractéristiques d'étanchéité sont essentielles.

Normes de mise en œuvre

Pour garantir le respect de la qualité et des performances, les tôles d'aluminium 1050, 1060 et 1100 sont conformes à diverses normes internationales reconnues :

| Normes | Détails |

|---|---|

| ASTM B209 | Spécification standard pour les tôles et plaques d'aluminium et d'alliage d'aluminium |

| OIN 6361 | Feuilles, bandes et plaques en aluminium et alliage d'aluminium corroyés |

| EN 485-2 | Aluminium et alliages d'aluminium - Tôles, bandes et plaques - Propriétés mécaniques |

| JUSTE H4100 | Produits laminés en aluminium et alliages d'aluminium |

Le respect de ces normes garantit des propriétés mécaniques, des tolérances dimensionnelles et une intégrité chimique adaptées à la fiabilité des applications industrielles.

https://www.aluminumplate.net/a/aluminum-sheet-1050-1060-1100-h14-h16-h18.html