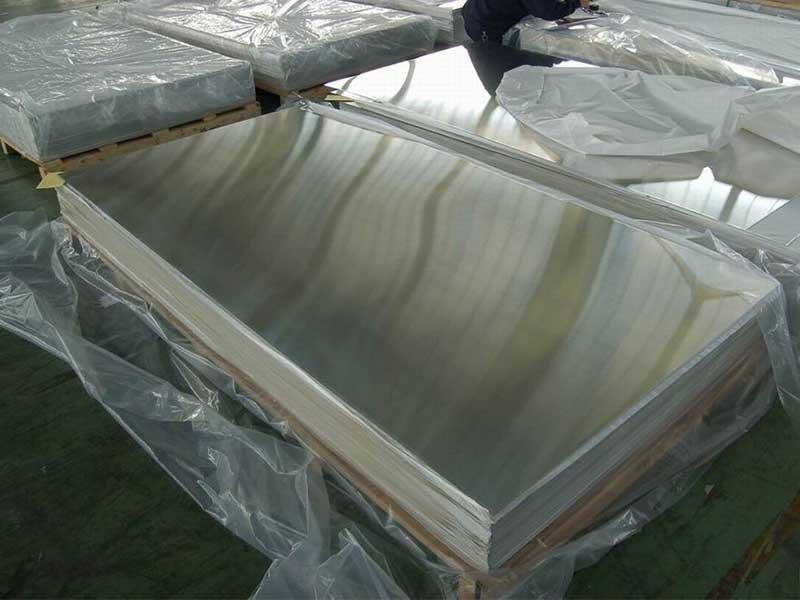

5083 h36 アルミニウム プレート

5083 H36 アルミニウム プレートは、高強度、耐食性、海洋グレードのアルミニウム プレートで、ひずみ硬化され、低温熱によって部分的に安定化されます (「H36」焼き戻し)。優れた海水耐食性、良好な溶接性、中程度から高い強度を兼ね備えており、過酷な環境にさらされる造船、車体、圧力容器、構造部品などに広く使用されています。

注: 正確な値は規格 (ASTM、EN、GB など) やメーカーによって若干異なる場合があります。以下のデータは参考用の代表的な範囲です。

1.1 合金系と質

- 合金の指定:5083

- シリーズ:5xxxシリーズ、Al-Mg系合金

- 主な合金元素:マグネシウム (Mg) ~4.0 ~ 4.9%

- テンパーコード:H36 (ひずみ硬化し、部分的に安定化、引張強度レベルは H34 と H38 の間)

- 典型的な規格:ASTM B209、EN 485/573、GB/T 3880 など。

1.2 製品の特徴

- 非熱処理合金の高強度

- 特に海水や海洋大気中での優れた耐食性

- HAZ での導電性損失が制限された良好な溶接性 (MIG/TIG)

- 動的荷重に対する良好な耐疲労性

- 非磁性で優れた成形性(適度な曲げ、冷間成形)

- 保護コーティングおよび陽極酸化処理(装飾および保護)との良好な適合性

2. 5083アルミニウム合金の化学組成

2.1 一般的な化学組成 (重量%)

| 要素 | 最小値 (%) | 最大値(%) | 機能・効果 |

|---|---|---|---|

| そして | — | 0.40 | 溶融凝固挙動を制御し、鋳造性を向上させます。 |

| 鉄 | — | 0.40 | 不純物;過剰な Fe は靭性と腐食に影響を与える可能性があります |

| 銅 | — | 0.10 | トップレベルの耐食性を確保するために非常に低く保たれています。 |

| ん | 0.40 | 1.0 | 合金を強化し、耐腐食性と耐SCC性を向上させます。 |

| マグネシウム | 4.0 | 4.9 | 主な強化要素強度と加工硬化を改善します |

| Cr | 0.05 | 0.25 | 結晶粒の微細化、靭性と応力腐食性の向上 |

| 亜鉛 | — | 0.25 | 応力腐食感受性を最小限に抑えるために低く保たれます |

| の | — | 0.15 | 鋳造中の結晶粒微細化剤。構造の均一性を向上させる |

| その他(それぞれ) | — | 0.05 | 不特定の微量元素 |

| その他(合計) | — | 0.15 | すべてのトレースの合計 |

| アル | 残り | 残り | 合金の基礎 |

3. 機械的および物理的特性 (5083 H36)

H36 焼き戻しは、H34 よりわずかに高い強度レベルを持つひずみ硬化状態に相当します (H34 < H36 < H38)。高強度とある程度の成形性のバランスが必要な場合に使用されます。

3.1 機械的特性 (標準、室温)

| 財産 | 代表値(H36) | 備考・試験の方向性 |

|---|---|---|

| 引張強さ、σUTS | 305~365MPa | 縦長標準厚板 |

| 降伏強度、σ0.2 | 215~260MPa | 0.2% オフセット、縦方向 |

| 伸び(A50) | 10~16% | 厚さと方向によって異なります |

| 弾性率、E | ~69GPa | 実質的に気性とは無関係 |

| せん断強度(代表値) | ~195MPa | おおよその目安 |

| ポアソン比 | ~0.33 | |

| 硬度(ブリネルHBW) | ~95~110HB | 10mmボール/500kgf(代表値) |

| 疲労強度(R = −1) | ~90~100MPa | 何百万回ものサイクルの後、典型的には |

3.2 物理的性質

| 財産 | 代表値 | 注意事項 |

|---|---|---|

| 密度 | 2.65 ~ 2.68 g/cm3 | Mg含有量にわずかに依存します |

| 融解範囲 | 570~640℃ | 固体-液体 |

| 熱伝導率 | 117~150W/(m・K) | ~25℃の場合 |

| 電気伝導率 | ~28 ~ 32% IACS | Mgにより純Alよりも低い |

| 熱膨張係数 | 23~24×10⁻⁶/K(20~100℃) | 5xxx シリーズに典型的 |

| 比熱容量 | ~0.90 J/(g・K) | |

| 放射率(圧延したままの表面) | 0.15~0.30 | 表面仕上げにより異なります |

4. 技術仕様 – 製品、寸法、公差

4.1 利用可能な製品形態(代表例)

| アイテム | 仕様範囲(代表値) |

|---|---|

| 生産形態 | プレート、シート |

| 製造工程 | 熱間圧延、冷間圧延後、H36 焼戻し |

| 厚み範囲 | ~1.5 ~ 60 mm (カスタマイズされたより広い範囲が利用可能) |

| 幅範囲 | 800 ~ 2600 mm (合意により幅の広いプレート) |

| 長さの範囲 | 2000 ~ 12000 mm (長さに合わせてカット / コイルからプレートまで) |

| 表面状態 | ミル仕上げ、ショットブラスト、ダイヤモンドパターン、ブラッシュ仕上げ、陽極酸化処理 |

| エッジの状態 | ミルエッジ、トリムエッジ、面取りオプション |

| 標準フォーマット | 4×8フィート、5×10フィート、カスタマイズされた |

正確な寸法能力は各生産ラインと工場によって異なります。

4.2 寸法許容差(目安)

| パラメータ | 一般的な公差 (規格と厚さによって異なります) |

|---|---|

| 厚さの許容差 | ±0.08~0.30mm(薄板~厚板) |

| 幅の許容差 | ±2.0~3.0mm |

| 長さの許容差 | ±3.0~5.0mm |

| 平面度 | ≤5 ~ 10 mm/m (標準)、または合意によりそれ以上の締め付け |

| 直角度 | ≤2~3mm/1000mm |

5. 焼き戻し特性 – 5083 にとって H36 が意味するもの

5.1 H36 テンパーの定義

- H– ひずみ硬化(加工硬化、冷間圧延)

- 3– サブカテゴリ: ひずみ硬化後、特性を調整するために部分的に焼き鈍し

- 6– 強度レベル: 引張強さ/加工硬化グレードの特定の範囲

関連する気質との比較:

| 気性 | 処理 | 相対強度 | 相対的な成形性 | 代表的な用途 |

|---|---|---|---|---|

| ○ | 完全に焼き鈍し | 最低 | 最高 | 深絞り、集中成形 |

| H111 | わずかなひずみ硬化 | 低~中 | 良い | 成形構造、適度な強度 |

| H116 | 特殊マリンテンパー(ひずみ硬化+安定化) | 高 (H32 付近) | 中くらい | 耐SCC性が必要な海洋プレート |

| H32 | ひずみ硬化および安定化 | 中~高 | 中くらい | 一般構造物・船舶用 |

| H36 | ひずみ硬化および安定化 (より高い加工硬化) | H34以上 | 中~低 | 荷重が重くなりましたが、ある程度の成形性は維持されました |

| H38 | ひずみ硬化および安定化 (最大の加工硬化) | 最高(シリーズ中) | より低い | 最大の強度が重要な場合 |

5083 H36 は、H34 と H38 の間の強度レベルで、制御された靭性と、依然として使用可能な成形/溶接性能が必要な場合に選択されます。

6. 性能特性

6.1 腐食と海洋性能

5083 は、最高の耐食性アルミニウム合金の 1 つとして認められています。海水と塩化物環境。

利点:

- 以下に対する優れた耐性:

- 海水腐食、海洋大気

- 塩化物にさらされる工業雰囲気

- 淡水、多くの中性/弱アルカリ性溶液

- 耐応力腐食割れ(SCC)性同様の海洋用途においては、2xxx および 7xxx 合金よりも大幅に優れています。

- での良好なパフォーマンス隙間および孔食適切な設計と保護コーティングが施されています。

| 環境・媒体 | パフォーマンスレベル | 注意事項 |

|---|---|---|

| 海水(静止・低速) | 素晴らしい | 適切な設計により全体腐食を最小限に抑える |

| マリンな雰囲気 | 素晴らしい | 重い塗装システムを使用せずに使用されることが多い |

| 淡水 | 素晴らしい | タンクおよび飲料水サービスに共通 |

| 石油製品が多い | 素晴らしい | 原油、ディーゼル、船舶用燃料など |

| 穏やかな工業雰囲気 (SO₂、低 NOx) | とても良い | 定期的なメンテナンスで安定 |

| 強酸性溶液(強酸) | 悪い – 良い | 裏地/保護なしの場合は推奨されません |

| 高アルカリ性溶液 (~pH > 10) | 公平 | 腐食性攻撃の可能性 |

6.2 溶接性と製造性

- 適切な溶接プロセス:MIG、TIG、摩擦撹拌溶接(FSW)、抵抗スポット溶接(限定厚さ)。

- フィラーワイヤー:継ぎ目の強度と腐食特性を最適化するために、ER5183、ER5356、ER5556 などが選択されます。

- 溶接性特性:

- 溶接金属と溶接手順が正しく選択されていれば、熱割れが発生する傾向はありません。

- ベースの H36 材料と比較して、熱影響部 (HAZ) で強度が若干低下します。これは、加工硬化された非熱処理合金に典型的なものです。溶接強度を考慮して構造を設計する必要があります。

成形性:

- 以下に適しています:

- ロールフォーミング、プレスブレーキ

- 中程度の冷間曲げおよび絞り加工

- より厳しい成形作業の場合は、より柔らかいテンパー (O / H111 / H32) が推奨され、成形の少ない領域または二次補強プレートには H36 が推奨されます。

6.3 疲労および衝撃性能

- 5083 を含む 5xxx シリーズには、好ましい疲労挙動海洋および輸送構造物:

- 鋼に比べて減衰能力が高く、振動制御に有利です。

- 周期的な荷重下でも安定。 https://www.aluminumplate.net は疲労設計の実践に従う必要があります。

疲労強度は状態と詳細クラスに依存します。一般的な耐久限界は次のとおりです。90~100MPa範囲 (ノッチのないラボクーポン)、溶接継手の場合は低く、船級協会の規則と一致しています。

7. 5083 H36 アルミニウム板の代表的な用途

5083 H36 は、高強度、軽量、耐食性、溶接性を兼ね備えているため、以下の分野で広く使用されています。

7.1 海洋および海洋

| コンポーネント / エリア | 5083 H36 を使用する理由 |

|---|---|

| 船体側面・船底メッキ | 高い重量比強度、耐海水性 |

| 上部構造とデッキ | 軽量、耐食性、溶接の容易さ |

| 隔壁とフレーム | 構造剛性、IBS/合金の適合性 |

| 船上タンク(バラスト、燃料) | 水と燃料に対する耐食性 |

| 高速フェリーと作業船 | 船体の軽量化 → 速度とペイロードの向上 |

| オフショアプラットフォームモジュール | スプラッシュゾーンでは炭素鋼と比較してメンテナンスの負担が軽減されます |

7.2 輸送(陸上および鉄道)

| 応用 | 利点 |

|---|---|

| トラック&トレーラー車体 | 耐食性、軽量化 |

| ダンプカー本体と側壁 | 高い耐衝撃性、剛性 |

| コンテナの屋根と側面パネル | 軽量化 → 積載量と燃費の向上 |

| バスと長距離バスの構造コンポーネント | 車両重量が軽減され、衝突やエネルギー吸収が良好 |

| 鉄道車両、地下鉄車両シェル | 良好な疲労と腐食、溶接性の組み合わせ |

7.3 圧力容器と貯蔵タンク

| 応用 | 5083 H36 の重要な機能 |

|---|---|

| LPG・LNG断熱パネル | 優れた低温性能、耐食性 |

| 極低温/非極低温保管 | 低温での良好な破壊靱性 |

| 工業用液体タンク | 淡水および多くの化学物質に対する耐性 |

7.4 一般的な構造および産業用途

- 化学プラントの構造プラットフォーム

- 腐食環境における歩道、橋梁床版、階段コンポーネント

- 電気/公共設備における導電性と耐久性のあるコンポーネント

- 沿岸地域における建築用外板

8. 利点と顧客のメリット

8.1 強度対重量と設計の最適化

炭素鋼との比較:

| 財産 | 5083 H36 アルミニウム | 炭素鋼(代表) | デザインへの影響 |

|---|---|---|---|

| 密度 | ~2.65 g/cm3 | ~7.85 g/cm3 | 同じ体積で最大 65% 軽量化 |

| 引張強さ(目安) | ~305~365MPa | ~400~500MPa | 同様の範囲だが重量ははるかに軽い |

| 海水中での耐食性 | 素晴らしい | コーティング/合金が必要 | 塗装とメンテナンスの軽減 |

これは次のようになります。

- より高い積載量/乗客定員

- 燃料消費量またはエネルギー使用量の削減

- 加速性と操縦性の向上(車両と船舶)

8.2 運用コストとライフサイクル上の利点

- メンテナンス費用の削減 – 局所的な保護やマーキングを超えた厚手のコーティング システムの必要性が軽減されます。

- 腐食金属の損失が遅いため、海洋/工業環境での耐用年数が長くなります。

- リサイクル可能性が向上し (100% 近く)、耐用年数終了時の残存価値が高くなります。

8.3 安全性と信頼性

- 非火花性および非磁性

- 低温(北極および極低温の隣接地)でも良好な衝撃靱性

- 適切な構造設計と溶接品質による信頼性の高い疲労性能

9. 加工・切断・表面処理

9.1 切断と機械加工

| 方法 | 適合・注意事項 |

|---|---|

| 剪断 | 薄いプレートに適しており、鋭い刃を使用してください |

| 鋸切断 | 中厚板に最適 |

| プラズマ切断 | 厚板に効果的、一部のHAZ軟化 |

| レーザー切断 | 薄板から中板まで寸法精度が良好 |

| ウォータージェット切断 | 熱影響がなく、高精度エッジに最適 |

| 穴あけ・機械加工 | 良好な機械加工性。適切な潤滑剤を使用する |

9.2 成形と曲げ

- 使用より大きな曲げ半径穏やかな気性よりも。試し曲げをお勧めします。

- きつい曲げの場合は、可能な限り曲げラインを圧延方向に沿って向けます。

- 複雑な成形では、段階的な曲げ、局所的な焼きなまし、または軟質焼戻しでの成形を使用して周辺領域を再冷間加工することができます。

9.3 表面処理

| 処理 | 目的 |

|---|---|

| 陽極酸化処理 | 腐食防止と美観の向上 |

| 塗装・コーティング | 強化されたバリア保護と外観 |

| ショットブラスト | 洗浄と表面処理 |

| 研磨・ブラッシング | 装飾仕上げ、清潔感向上 |

適切な前処理 (脱脂、エッチング、化成塗装) により、塗料や接着剤の耐久性が向上します。

| カテゴリ | データ/値 (代表例) |

|---|---|

| 合金/調質 | 5083 / H36 |

| 合金の種類 | Al-Mg、非熱処理海洋合金 |

| マグネシウム含有量 | 4.0~4.9% |

| 気質の説明 | ひずみ硬化および部分安定化 |

| 抗張力 | 305~365MPa |

| 降伏強さ | 215~260MPa |

| 伸長 | 10~16% |

| 密度 | 2.65 ~ 2.68 g/cm3 |

| 耐食性 | 海水や海洋雰囲気に優れています |

| 溶接性 | 優れた (MIG/TIG に適しています) |

| 使用温度範囲 | 約−50 °C ~ +80 °C (長期構造サービス) |

| 主な用途 | 船舶の船体、甲板、車体、タンク、構造物 |

11. 選択ガイダンス – 5083 H36 を選択する場合

選ぶ5083 H36 アルミプレートいつ:

- あなたの構造は次のように動作します。海洋、海岸、またはその他の腐食性の高い環境。

- 必要なものは、非熱処理合金とO/H111/H32より高強度、適度な成形性を維持します。

- 溶接の構造的完全性が強く求められるため、継続的な溶接と現場での組み立てが必要です。

- 軽量化船の重量、車両の重量、輸送コスト、または荷物の取り扱いが優先されます。

- 最小限のメンテナンスで長寿命を実現することが重要です。

より厳しい成形が予想される場合は、より柔らかい焼戻し (O または H111 など) を使用し、主に H36 を適用します。強度が求められる箇所形成がそれほど激しくない。

https://www.aluminumplate.net/a/5083-h36-aluminum-plate.html